Comment fabriquer un rouleau anilox pourmachine d'impression flexographique

La plupart des impressions concernent à la fois le champ, la ligne et l'image continue. Afin de répondre aux besoins de divers produits d'impression, les utilisateurs ne doivent pas se contenter d'une machine d'impression flexographique à nombre réduit de groupes d'impression et de rouleaux. Prenons l'exemple d'une machine d'impression flexographique à faible nombre de groupes : actuellement, on trouve des modèles 6+1, c'est-à-dire 6 groupes de couleurs pour l'impression multicolore, le dernier groupe permettant l'impression et le vernissage UV.

Pour l'impression de 150 lignes maximum, nous recommandons d'équiper cette presse flexographique 6+1 de 9 rouleaux anilox. Quatre rouleaux anilox de 700 lignes, d'une épaisseur de 2,3 BCM (1 milliard de microns cubes par pouce) et d'un angle de 60°, sont utilisés pour l'impression en couches. Trois rouleaux de 360 à 400 lignes, d'une épaisseur de 6,0 BCM et d'un angle de 60°, sont dédiés à l'impression de fond. Deux rouleaux de 200 lignes, d'environ 15 BCM et d'un angle de 60°, sont utilisés pour l'impression de dorures et de vernis. En cas d'utilisation d'un vernis léger à base d'eau, il est conseillé d'opter pour le rouleau de 360 lignes afin de réduire légèrement la couche d'huile et ainsi préserver la vitesse d'impression. Le vernis brillant à base d'eau est inodore, contrairement au vernis UV. Le choix du rouleau anilox optimal peut être déterminé par des essais et des comparaisons lors de l'impression. L'épaisseur de la couche d'encre observée par l'opérateur lors des essais dépend principalement du nombre de lignes et de la valeur BCM du rouleau anilox.

Lors de l'utilisation d'un rouleau anilox, il convient de prêter attention aux problèmes rencontrés.

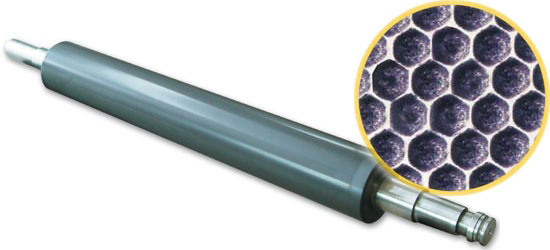

Le rouleau présenté ici est un rouleau en céramique gravé au laser. Il est utilisé dans l'aéronautique et l'aérospatiale pour le revêtement de matériaux résistants aux hautes températures et à l'usure. La gravure laser, réalisée selon une densité, une profondeur, un angle et une forme spécifiques, lui confère une grande robustesse. Ce rouleau se caractérise par son coût élevé et sa résistance à l'usure. Utilisé correctement, sa durée de vie peut atteindre plusieurs années ; une utilisation inappropriée, en revanche, la réduit considérablement et le rend inutilisable.

Lors de l'utilisation, la position du rouleau sur la presse dépend du type d'impression. Cette position varie selon l'impression, ce qui explique la fréquence de remplacement du rouleau métallique. Actuellement, les machines à faible largeur utilisent principalement des rouleaux en acier massif, très lourds. Lors de l'installation, il est important d'éviter tout contact entre le revêtement du rouleau et d'autres pièces métalliques, car sa fine couche de céramique est très sensible aux chocs. Pendant l'impression et le nettoyage de la machine, il faut veiller à ce que l'encre ne sèche pas sur le rouleau. Utilisez un détergent spécial recommandé par les fabricants d'encres à base d'eau et brossez le rouleau avec une brosse métallique pour un nettoyage complet. Prenez l'habitude d'inspecter régulièrement les mailles du rouleau à la loupe. Si vous constatez une accumulation d'encre au fond des mailles, nettoyez-les immédiatement. Si ces méthodes ne sont pas efficaces, un traitement par ultrasons ou sablage peut être envisagé, sous la supervision du fabricant du rouleau.

Dans des conditions normales d'utilisation et d'entretien, l'usure des rouleaux n'est pas un problème. La principale pièce d'usure du système de transfert d'encre est le racleur ; en revanche, l'usure du revêtement céramique des rouleaux est minime. Une légère usure des rouleaux entraîne un amincissement de la couche d'encre.

Quel est le rapport entre le nombre de lignes du réseau d'impression et le nombre de lignes du réseau du rouleau ?

Dans de nombreux articles présentant la technologie d'impression flexographique, le rapport entre le nombre de lignes du réseau d'impression et le nombre de lignes du réseau du rouleau est généralement fixé à 1:3,5 ou 1:4. Fort de son expérience pratique et de l'analyse des produits primés ces dernières années par l'American Flexographic Technology Association (FTA), l'auteur estime que ce rapport devrait être plus élevé, de l'ordre de 1:4,5 ou 1:5, voire supérieur pour certains produits d'impression de haute qualité. En effet, le principal défi de la flexographie réside dans la maîtrise de l'étalement des points. L'utilisation d'un rouleau comportant un plus grand nombre de lignes du réseau permet d'obtenir une couche d'encre plus fine, facilitant ainsi le contrôle de ce phénomène. Lors de l'impression, si la couche d'encre est insuffisante, il est possible d'opter pour une encre à base d'eau à concentration de couleur plus élevée afin de garantir une qualité optimale.

Date de publication : 15 juin 2022